摘 要:随着经济的持续发展、综合国力的不断提升及高新技术的不断应用,我国钻爆法隧道施工技术得到前所未有的快速发展。首先,回顾我国隧道钻爆法施工技术的发展历程,并依次阐述湿式凿眼的采用、多臂凿岩台车的引进、乳化炸药的应用、导爆管雷管起爆系统的广泛应用、工业数码电子雷管的应用与推广等 5 大技术突破;然后,分别介绍钻爆法建造理念与方法(新奥法)、机械化施工配套设备、超长隧道与超长距离通风技术、超大埋深与极端复杂地质隧道施工技术、超长高水压水下隧道施工技术、特大断面隧道与洞群施工技术、隧道超前地质预测预报技术的现状及发展趋势;最后,对隧道智能化建造技术、绿色低碳建造技术等未来建设和发展中亟待解决的问题进行思考,并提出,钻爆法在复杂地质长大隧道施工中具有显著优势,一定时期内仍将是隧道施工的主要方法,今后应着重发展机械化、智能化及绿色低碳建造技术,进一步提升钻爆法的施工效益和建造水平。

关键词:隧道工程;钻爆法施工;新奥法;机械化施工配套;长距离通风;极端复杂地质环境;水下隧道;大断面隧道;超前地质预报,智能化建造,绿色低碳建造

随着经济的持续发展、综合国力的不断提升及高新技术的不断应用,我国隧道及地下工程建设自20世纪80年代以来,特别是进入21世纪以来得到了前所未有的快速发展[1-2]。到目前为止,我国已成为采用钻爆法修建隧道数量最多的国家[3]。

大量的锚喷支护工程实践和岩石力学的迅速发展,引导了现代支护理论的建立;全液压凿岩台车的应用,大能力装渣、运渣设备的开发,新型爆破器材的研制及爆破技术的提升,超前地质预报等新技术的应用, 改善围岩条件及支护技术的进步等,极大地改善了施工环境,提高了掘进速度,使得钻爆法施工技术得到更新,也为水下隧道施工技术的发展(穿越江河、海湾)提供了新的有效手段[4]。目前,我国隧道钻爆法施工技术水平已跻身世界前列,并成为世界上隧道数量最多、发展速度最快、地质条件与施工环境最复杂、隧道结构形式最多样的国家[5-8]。今后通过在工程建设实践中不断创新,必将逐步形成具有我国特色的隧道与地下工程建造方法和技术体系,使我国隧道与地下工程修建技术进入跨越性发展的轨道,成为引领世界隧道及地下工程修建技术的国家。

近些年,我国在隧道与地下工程领域取得了可喜的成绩,但也要清醒地认识到,我国虽已是隧道建设大国,但还不是隧道科技强国,在隧道与地下工程建设领域还存在一些亟待解决的问题,机遇和挑战并存。为进一步促进我国隧道建设技术的发展,本文在分析钻爆法隧道建设历史及现状的基础上,从隧道的建造理念、机械化设备及施工技术的发展与创新等方面进行系统阐述,同时对目前隧道建设所面临的相关问题提出针对性的建议,以期为我国隧道建设技术的转型升级及正在建设和规划中的重难点工程提供一些借鉴。

钻爆法是以钻孔、装药、爆破为开挖手段,以围岩结构共同作用为支护设计理论,采用复合式衬砌结构,以钻爆开挖作业线、装渣运输作业线、初期支护与防排水作业线、二次模筑衬砌作业线、辅助施工作业线为特点的隧道施工方法[9]。

最原始的岩石破碎方法是先采用锤击破岩,然后根据热胀冷缩的原理,通过烧热岩石再用水冷淋,导致岩石碎裂。随着黑火药在军事上的发展和使用,1627年Kasper Weinde首先在匈牙利使用黑火药进行了矿山岩石巷道的爆破,爆破法第一次应用于地下工程开挖[8]。1863年,意大利人Somminelle发明了风动凿岩机,并开始应用到隧道开挖中。同时,火药也被做成药卷状使用,1857—1870年欧洲修建的仙尼斯铁路隧道(长12335 m),就是采用“风动凿岩机 药卷状火药”的方法。风动凿岩机的发明使得钻爆技术发生了划时代的飞跃。随着硝化甘油炸药及风动凿岩机的推广使用,钻爆法施工技术渐渐发展起来,并逐步得到了 普及和推广。

纵观我国隧道及地下工程发展历史,钻爆法施工主要经历了4个阶段[9]。

第1阶段:20世纪 50年代以前,由于对隧道工程和地质条件的关系认识不充分,也未开展系统性研究,隧道施工基本上处于人力开挖、手工操作、机具简单、技术落后的时期。当时大部分隧道的开挖工作由人工完成,对于土质隧道或松软的石质隧道,则使用铁铲、镐、鹤嘴斧、铁撬棍和铁楔等进行开挖;对于需要爆破的石质隧道,多数使用钢钎及铁锤进行人工打眼,少数使用风动凿岩机。有的隧道在导坑施工中使用机械凿眼,而在其他部分仍采用人工打眼。在导坑爆破时采用黄色火药,在扩挖时多采用黑火药。装渣一般采用人力,运渣则采用架子车、板车、鸡公车甚至人力挑运,一些较长的隧道使用土斗车,由人力推动。隧道照明多用油灯,且基本上无施工通风设备。开挖时临时支护多用木料,永久衬砌则用青砖、石料、混凝土预制块以及现浇混凝土。

第2阶段:1953年引进苏联普氏地层压力计算理论,60年代提出浅埋隧道地层压力计算公式和偏压地层压力计算公式。隧道施工以人工和小型机械凿岩、装载为主,临时支护采用原木支架和扇形支撑。50年代末开工的川黔铁路凉风垭隧道的机械配备,标志着隧道施工进入了一个新的里程碑:仿苏联的01-30型凿岩机配上72-12型风动支架,实现了湿式凿眼、 装渣机装渣、电瓶车牵引及有轨运输,以搅拌机拌和混凝土进行衬砌,以卷扬机进行吊装提升,首次采用平行导坑巷道式机械通风等。这些机械设备投入隧道施工,既大大减轻了工人的劳动强度,也加快了隧道建设速度。隧道建设由以人力为主的施工阶段步入小型机具、机械配套施工阶段。1963年西南铁路工程局开始推广使用湿式凿眼法取代干式凿眼法,防止钻爆作业人员发生矽肺病。1966年在成昆线蜜蜂箐2号隧道开始进行光面爆破试验。

第3阶段:20世纪70年代后期开始,新奥法被广泛接受,复合式衬砌研究也逐渐展开,隧道修建逐步采用新技术、新设备、新工艺、新结构、新材料和新的施工方法,是我国隧道修建技术追赶世界先进水平的时期。1977年之后开始兴起推广隧道光面爆破技术。1978年在太岚线3号隧道施工中,应用光面爆破技术取得了较好效果,开挖轮廓规整平顺,围岩稳定,实施光面爆破的3700 m毛洞的拱部炮眼痕迹保存率达90%以上[10]。1981年开工的京广铁路衡广复线大瑶山隧道,全长14.295 km,按新奥法原理进行设计和施工,采用全断面、大断面施工方法,首次大规模引进国外大型机械设备(40种机型、232 台),并尽可能利用国产设备作为辅助配套,使隧道机械设备配套方式和施工方法发生了量和质的飞跃,是中国隧道建设史上的新突破。同时,大瑶山隧道开发了5.15 m深孔光面爆破技术,引进瑞典四臂全液压钻孔台车进行钻孔,首次研发和采用大中空孔深孔直眼掏槽技术,首次采用塑料导爆管毫秒雷管和大直经乳胶炸药卷,成功创造全断面(82 m2)平均循环进尺达4.85 m的深孔光面爆破新技术。80年代后期,国内机械生产厂家已能生产出钻爆法施工所需的大多数设备,虽其性能比之国外先进机械产品尚有差距,但国内设备具有价格低、交货周期短、配件价格低和供应充足、技术服务及时等优势。

第4阶段:20世纪90年代兴起和推广大断面(50 m2及以上) 深孔(5 m)斜眼掏槽光面爆破至今。20世纪 90年代中后期,特别是进入21世纪以来,特长隧道、穿江越海隧道及高地应力、岩爆、高地温、高水压、岩溶、软弱破碎等复杂困难地层隧道的成功修建,标志着中国隧道及地下工程修建技术已达到国际先进水平,并引领着世界隧道修建技术的发展方向。

进入20世纪60年代以后,为了进一步解决隧道施工中所遇到的技术性难题,我国逐渐加大了隧道钻爆法施工的研究力度,其标志性工程有衡广铁路复线长达14.295 km的大瑶山双线 隧道、西康线长达18.5 km的秦岭隧道等[11]。通过对具体的钻爆法施工技术进行不断的创新与优化,进而促使该技术逐渐走向成熟。

1.2.1 湿式凿眼取代干式凿眼

20世纪60年代之前,隧道施工只有“两管两线”。所谓“两管”,即高压风管、通风管;所谓“两线”,即照明与动力线、出渣轨道线。由于“两管”为无水管,风枪打眼称为“干式凿眼”。目前,湿式凿眼在隧道施工中被广泛采用,在实际施工中要求以“三管两线”为原则,即在“两管两线”的基础上增设“水管”,借助水管将水带到风枪上,用水来吸收粉尘,实现对粉尘污染的有效控制。

之前普遍采用干式凿眼,施工过程中难以避免会产生大量的粉尘,对于施工人员而言,直接影响到了其身体健康与生命安全。而湿式凿眼的运用,能够有效克服施工中所遇到的这一难题,在确保施工安全的前提下,提高施工效率和质量,并兼顾经济效益和社会效益[11] 。

1.2.2 多臂凿岩台车的引进

以往的钻爆法主要采取的是人工钻爆法[12]。人工钻爆法是人工采用气动或者风动凿岩机配备简易台架、人工钻孔、装药爆破的一种施工方法,该方法耗费人工多、工作环境恶劣、劳动强度大、施工安全性差且进度缓慢。此外,人工钻爆的定位精度、成孔的直顺度和光滑度等指标难以保证,造成爆破效率低下,容易出现超挖、欠挖、锚杆不能按设计要求布置等问题,既增加了隧道建设成本,又给工程质量埋下了隐患[13]。

20世纪60年代,我国隧道爆破作业已基本甩掉了使用钢钎、大锤进行凿岩、钻孔的原始方式,改用手持气动冲击钻进行钻孔作业,进入了普及小型施工机 具的年代[14-15]。70年代后,手持风钻改进为气腿支撑式手持风钻,钻机的性能有了较大的提高。80年代,从国外引进了先进的多臂凿岩台车(见图1),并在重点隧道项目建设中推广使用[16]。相比于人工钻爆施工,凿岩台车施工具有钻孔速度快、施工质量高、安全环保[17]、更加节能等明显优势,但受多种因素影响,当时凿岩台车的推广应用尚未普及。

1.2.3 乳化炸药的应用

自20世纪60年代末乳化炸药作为新型的工业抗水炸药问世以来,得到了世界各国工业炸药界的重视并竞相研究推广。我国的乳化炸药是20世纪70年代末开始研制的。北京矿冶研究总院首先发明了EL系列乳化炸药,并在宣化龙烟铁矿完成工业试生产,于1980年9月通过冶金部技术鉴定[18]。

与之前广泛采用的硝铵炸药相比,乳化炸药具有爆炸性能好、抗水性能强、炮孔利用率高、安全性能高、环境污染小、原料来源广、生产成本低和爆破效率高等优点。有资料表明,在地下开挖中乳化炸药可使平均炮孔利用率稳定在90%以上,尤其适用于硬岩爆破。乳化炸药的问世,对我国隧道工程钻爆法施工的发展起到了积极的推动作用。

1.2.4 导爆管雷管起爆系统的广泛应用

隧道起爆系统的发展历程是首先采用导火索与火雷管,再采用电雷管,后为非电导爆管雷管所取代。导火索与火雷管起爆系统由于本身起爆器材的固有缺欠,难以实现微差爆破,爆破后岩石破碎不均匀,极易出现大块,且容易出现盲炮,处理漏点和哑炮时造成的伤亡事故屡见不鲜。电雷管起爆解决了导火索与火雷管所存在的问题,但电雷管因受水与杂散电流的影响,易出现早爆或盲炮情况。此外,电爆网路设计与铺设, 需要有一定技术能力的人才能胜任,初期推广电雷管起爆系统存在一定的困难,因此电雷管出现之后,导火索与火雷管并没有完全退出舞台。可以说,20世纪 80年代初之前,火雷管与电雷管在隧道爆破中均有使用[19]。

20世纪70年代,瑞典人Person首先发明了塑料导爆管,将导爆管通过适当的连接元件和延期雷管连在一起便构成导爆管雷管(也称非电起爆系统),随之在工程中展开应用[20]。我国自70年代开始研制导爆管雷管,70年代末开始推广使用,到了80年代初,除了瓦斯隧道,我国隧道爆破掘进几乎全部采用导爆管雷管起爆系统。

导爆管不能直接起爆炸药,需与非电毫秒雷管配合使用。它具有抗电、抗火、抗冲击性能好,起爆、传爆性能稳定,防水性好的特点,在运输和使用过程中抗破坏能力强、安装简单、使用方便、价格便宜,在隧道工程中被广泛采用,并大大提高了工程爆破的安全性和作业效率[20]。因此,导爆管的出现,彻底解决了火雷管 与电雷管所存在的问题,在避免爆破作业造成伤亡事故方面作出了突出贡献。

1.2.5 工业数码电子雷管的应用与推广

20 世纪 80 年代初,日本公司在瞬发电子雷管的基础上成功加装了电子延期电路,使雷管的延时时间可以在 1~8000 ms内以1ms为间隔任意设定,同时 雷管的延时误差不超过 0.2 ms。这种雷管就是现代数码电子雷管的雏形。1985年,我国冶金部安全环保 研究院与多家单位联合,开始数码电子雷管的研发工作,并于1988年成功研制出了我国第一代数码电子雷管,然而受芯片技术等影响放弃了继续研发。2007年1月,中国兵器工业系统下属部门研发的“隆芯1号” 数码电子雷管通过了国防基础科研项目验收,验收专家组认为“隆芯 1 号”数码电子雷管的主要技术指标处于国际先进水平[21] 。

与传统雷管(导爆管雷管、电雷管) 相比,数码电子雷管具有明显的优势:1)延时时间精确。普通延期 雷管在名义延时 1000 ms 时间段的误差为±10%,数码电子雷管在同时段的误差为±1%。2)不受段别限制。普通延期雷管误差大,在延期时间需做段别划分, 即使做了段别划分也仍然有窜段,在实际使用时为防 止窜段还需跳段使用,使用受到一定的限制;数码电子 雷管可以按照爆破工程需要设置时间,无窜段,可轻易 实现逐孔微差精确控制爆破。3) 良好的联网可检测性。普通非电延期雷管在联网完成后只能人工检查, 普通电延期雷管也只能用仪器做简单的通断检测,在大规模网络连接中,无法靠通断检测来判断连接是否 可靠;数码电子雷管可对联网了雷管的 ID 地址、延期 时间进行扫描,获知网络中每一发雷管的地址、延时时间值、运行是否正常等,确保可靠起爆。4) 极高的安全性。数码电子雷管颠覆了传统雷管起爆方式,只有采用安全性极高的专业起爆器经过密码验证后才能起爆,普通电源不能直接起爆数码电子雷管[22] 。

电子雷管的推广应用,使隧道施工真正实现了高精度化、信息化和科学化[23]。基于数码电子雷管的诸多优势,近几年国家相关部门在全国范围内进行了不同程度的推广应用。根据工信部与公安部有关要求, 我国于2022年6月底前停止生产、8月底前停止销售普通工业雷管,全面推广应用工业电子雷管[24]。相信 随着电子雷管生产技术的进一步发展,适应于不同隧 道爆破环境的电子雷管必将全面取代其他雷管。

近年来,我国钻爆法隧道施工技术在建造理念、机械化施工、超长超深隧道、高水压水下隧道、特大断面隧道与洞群、超前地质预报等方面,取得了长足的进步。

新奥法即NATM法 ( new Austrian tunneling method),国内译文为新奥地利隧道施工方法,是奥地利学者拉布西维茨(L. Rabcewicz)教授等人于20世纪50年代初期创建并于1963年正式命名的[25]。新奥法是应用岩体力学的理论,以维护和利用围岩的自承能力为基点,采用锚杆和喷射混凝土为主要支护手段,及时对围岩进行支护,控制围岩的松弛和变形,使围岩成为支护体系的组成部分,并通过对围岩和支护的量测、监控来指导隧道与地下工程设计施工的方法和原则[26] 。

我国最早于 1966 年修建成昆铁路时引进新奥法理念,当时铁道部组成喷射混凝土“战斗组” 在17座隧道进行了喷射混凝土衬砌的探索[10,27] 。在后来的20年时间里,通过科研、设计、施工结合,在大瑶山、军都山等20余座隧道修建中,结合各自隧道特点成功地应用了新奥法,积累了大量的数据。1987年贯通的大瑶山隧道是我国采用新奥法修建隧道的典型案例,实现了快速施工(最高月成洞521 m)和高质量建设(质量合格率 100%,优良率86.2%)。1988年铁道部基本建设总局组织编制了《铁路隧道新奥法指南》,标志着我国进入新奥法推广应用阶段[28]。

随着新奥法基本原理在隧道工程实践中的应用推广,辅助工法的不断完善,特别是在大秦铁路军都山双线隧道浅埋黄土段采用新奥法施工技术获得成功,为使用该法修建浅埋地下工程开创了先例,并打下了坚实基础。

浅埋暗挖法是根据新奥法基本原理结合矿山法施工特点创造的一种在埋深较浅的地层中实施隧道开挖 的施工方法。该方法首先应用于北京地铁复兴门折返线工程并取得成功。浅埋暗挖法施工技术丰富和发展了新奥法原理,它的施工工艺和施工经验总结为18字诀,即:管超前、严注浆、短开挖、强支护、快封闭、勤量测。该技术于1987年8月通过国家鉴定,并正式取名为“浅埋暗挖法”。

到目前为止,我国已经成为世界上采用新奥法原理修建隧道工程最多的国家。可以说,新奥法发源于欧洲,经过几十年的实践探索,在世界各国得到了广泛应用,特别是在中国得到了发展和创新。

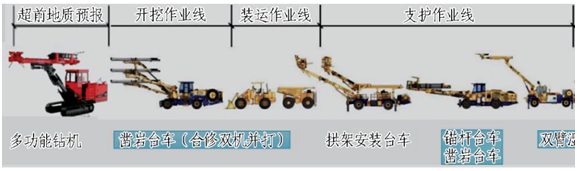

为了解决钻爆法施工中劳动力投入大、施工效率低、安全及质量风险高等问题,钻爆法隧道施工采用机械化配套设备,并应用人工智能技术,对提高隧道施工质量、保障隧道施工安全意义重大。主要包括[29-38]:

1)超前地质预报采用多功能地质钻机;

2)超前管棚采 用管棚钻机施工;

3)隧道开挖采用多臂凿岩台车,如 三臂一篮全液压凿岩台车、三臂一篮全电脑凿岩台车、 门架式凿岩台车以及单臂和两臂一篮凿岩台车等钻孔凿岩设备先后研发并在郑万、成昆、兴泉铁路工程得到应用,智能型凿岩台车具备了炮孔数量、位置等信息实时感知功能;

4)钢架加工配置弯曲或成型加工设备,大断面架设钢架时宜采用钢架架设专用设备,国内先后开发了单臂轮胎拱架安装机、三臂三篮履带式、三臂 三篮轮胎式等拱架安装设备;

5)湿喷设备由人工手持湿喷发展到以湿喷台车为主的大断面、大方量湿喷装备,相继开发了自带空压机、双喷头等多种型号湿喷台车,并向智能湿喷台车发展,智能湿喷台车具备自动定位、隧道轮廓扫描、自动/手动喷射双模式、自动生成施工日志、堵管自动识别、数据存储、无线传输等功能;

6)锚杆采用锚杆钻机或凿岩台车施工,防水板铺设由简易人工铺设台架发展到新型自动铺挂和定位的防水板铺设台车,

7)衬砌采用智能二次衬砌台车施工,智能二次衬砌台车具备自动定位、自动对中、自动振捣、拱顶空洞检测及补救灌注过程检测、数据收集和传输等功能;

8)研制了衬砌养护台车,具备蒸汽养护、气囊密封、温度智能控制、终端远程监控等功能。同时,针对某高原铁路建设中高海拔、高地应力、高地温等极端条件下安全高效施工要求,成功研制了一系列装备,如智能悬臂式硬岩掘进机、智能湿喷台车、智能凿岩台车、双臂高原湿喷台车、高原型智能化双臂锚杆台车、隧道污水快速处理设备等[33-35] ,为高原铁路隧道机械化施工提供了综合解决方案,如图 2 所示。

2.3.1 超长隧道与超长距离通风技术

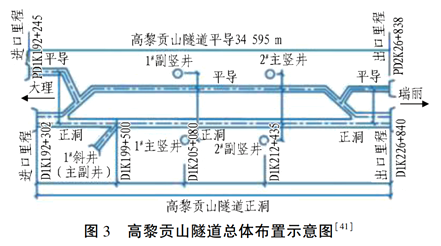

截至 2022 年底,中国已投入运营的特长铁路隧道共 259 座,总长约3498 km;其中,长度 20 km以上的特长铁路隧道有12座,长约283 km[39]。目前,我国最长的已建铁路隧道和公路隧道分别是32.69 km的青藏铁路西格二线关角隧道和18.02km的秦岭终南山隧道。关角隧道的建成,成功解决了高海拔低气压地区特长隧道独头掘进、大倾角长斜井施工、长距离大水量反坡连续排水、斜井皮带机出渣等一系列关键技术难题[40],标志着我国已完全掌握20 km级隧道的修建技术,正在向着修建 30 km级甚至40 km级以上特长隧道的水平发展[7]。大瑞铁路高黎贡山隧道全长34.5 km,全隧设1座贯通平导 1座主副斜井 2座主副竖井,如图3所示。高黎贡山隧道具有“三高”(高地热、高地应力、高地震烈度)、“四活跃” (活跃的新构造运动、活跃的地热水环境、活跃的外动力地质条件和活跃的岸坡浅表改造过程)的特征[41],共穿越18种地层、19条断层破碎带,隧道最大涌水量达192万m3/d,涵盖高地震烈度活动断裂、高地温(热害段落10122m)、岩爆(2020m)及软岩大变形(3185m)、滑坡、岩溶 (920 m)、放射性顺层、有害气体、特殊岩土等不良地质。隧道进口端 21.2 km正洞 平导采用钻爆法施工,出口端 13.3 km 正洞 平导分别采用直径 9.03、 6.39 m 敞开式 TBM 施工。

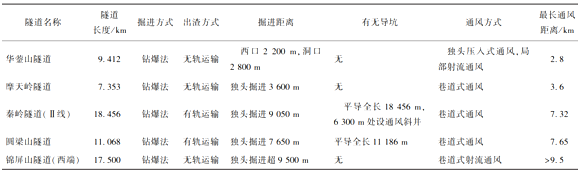

同时,我国在建与规划20 km以上特长铁路隧道有40座[39]。我国西部地区某在建铁路项目有20 km以上隧道16座,30 km以上隧道5座,1座隧道(易贡隧道)长度将达到42.5 km;全段埋深超过1000 m的隧道共32座,长度约658.26 km,占隧道总长的77%;埋深超过1500 m的隧道共10座,长度约260.36 km,占隧道总长的 30.6%;埋深超过2000 m 的隧道共4座,长度约 96.22 km,占隧道总长的 11. 33%。隧道施工包括4条主要作业线(钻爆作业线、装运作业线、初期支护作业线、二次衬砌作业线)和 2 条辅助作业线(通风作业线、防排水作业线)。对于超长隧道,由于其具有工程量大、作业空间小、地质条件复杂等特点,通风作业线成为直接影响超长隧道快速施工的主要因素[9],通风设计管理不到位,往往会成为影响施工组织设计实施的决定性因素。因此,如何保证长距离隧道施工的通风效果,改善隧道作业环境,是我国隧道建设面临的关键问题之一。表1为国内代表性隧道工程施工通风统计表[42] 。

1998年,在西康铁路秦岭隧道Ⅱ线大断面平导施工中,实现了7.32 km 的长距离通风;2003年,在渝怀铁路圆梁山隧道贯通性平导施工中,实现了7.65 km的长距离通风。特别是2008 年锦屏水电枢纽前期的控制性工程锦屏山隧道,在无轨运输的情况下确保了施工快速进行,将公路运营通风理念引入到施工通风中,摒弃了传统的采用大功率主扇向洞内输送新鲜空 气的通风方式,提出了无风门巷道式射流通风与传统轴流通风相结合的混合式通风方案。在隧道西端前2300 m采用传统的压入式通风,在2300 m后采用巷道式和压入式混合通风方式[43],实现了独头掘进距离超过9.5 km,为国内采用钻爆法施工、无轨运输的独头掘进最长隧道。在高海拔隧道通风方面:2016年,在海拔4200 m的雀儿山隧道建设中,实现了独头施工4400 m的长距离通风[44],提升了高海拔超长山岭隧道的建设能力;另外,在新关角隧道,首次采用高海拔长斜井多工,作面施工通风技术,利用斜井分割风道,大幅增加了供风量[45]。

未完待续........

本文摘编自《隧道建设(中英文)》第43卷第6期2023年6月,参考文献略。

第一作者简介:谭忠盛(1963—),男,广西梧州人,1999年毕业于西南交通大学,桥梁与地下工程专业,博士,教授,主要从事隧道及地下工程方面的教学与研究工作。E-mail:zstan@vip.sina.com。

∗通信作者:吴金刚,E-mail: 21114115@ bjtu.edu.cn。