根据西山煤电的统一规划,西铭矿二号回风立井项目井筒的深度为1071.0m,井筒的有效直径6.0m,有效面积为28.26m²,立井的掘进直径为6.6m。该项目的立井井口的标高为+871m,井底的标高为-200m。初步设计该项目的井筒采用混凝土砌筑的方式进行支护,要求混凝土的强度等级为C300。该项目井筒的围岩的相关力学参数如表1所示。

表1 井筒围岩相关力学参数

掏槽爆破和光面爆破为立井建设施工的关键工序。其中,掏槽爆破的效果将直接影响井筒的掘进速度;光面爆破的效果将直接影响井筒围岩的稳定性。因此,合理选择立井凿岩爆破的相关技术对于整个井筒的建设以及后续生产有重要的意义。本节提出了凿岩爆破参数设计的相关依据和原则,为后续设计最佳爆破参数提供基础。

爆破孔深度设计作为凿岩爆破技术的关键参数,该项参数值的确定与立井掘进的循环组织、工作量、岩石特性以及所配套的钻眼设备设计相关。

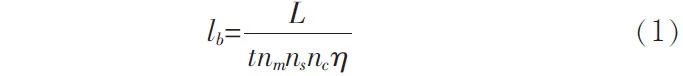

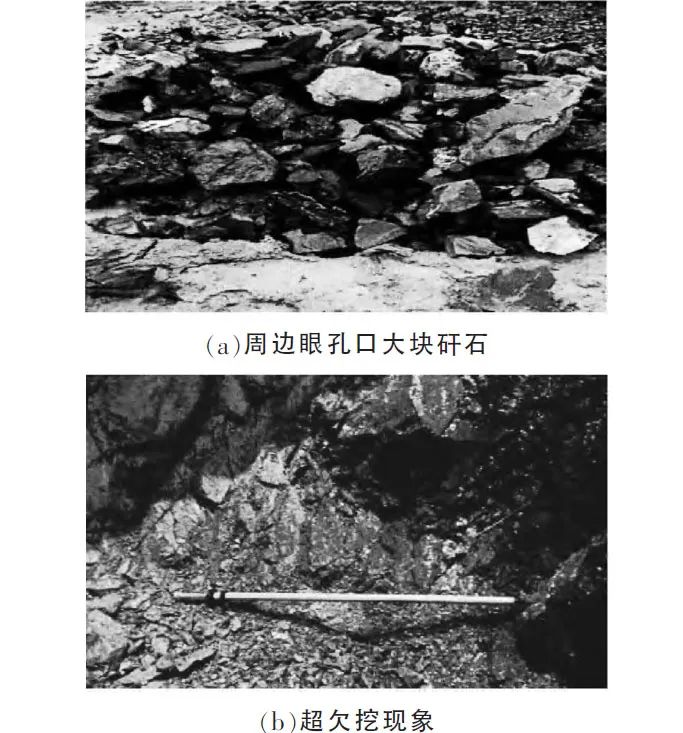

目前,立井钻眼绝大多数以伞钻设备为主,其对应爆破孔的深度一般在3.5~5.0m之间。对于立井而言,爆破孔的深度与其工作量息息相关,计算如式(1)所示: 式中:L为项目巷道的长度;t为立井完成掘进任务的规定时间;nm为每月工作时间,一般按照25d计算;ns为每天工作的班数;nc为每班工作的循环数;η为所设计炮眼的利用率。

式中:L为项目巷道的长度;t为立井完成掘进任务的规定时间;nm为每月工作时间,一般按照25d计算;ns为每天工作的班数;nc为每班工作的循环数;η为所设计炮眼的利用率。

对于立井而言,可选用的掏槽方式包括有斜眼掏槽、直眼掏槽以及混合掏槽。其中,斜眼掏槽虽然具有较好的爆破效果,但是其爆碴相对分散不易出碴;直眼掏槽爆破效果较好且炮眼的利用率高,但是其需要布置的炮眼较多,对应的装药工作量大;混合掏槽为斜眼掏槽和直眼掏槽的混合形式,该种掏槽方式可对上述掏槽方式的优缺点进行互补。

炮眼布置和掏槽药量为掏槽爆破的核心参数,其均可通过理论公式计算得到。以掏槽药量为例,其计算如式(2)所示: 式中:Q为每个炮眼的装药量;η为所设计炮眼的利用率;lb为炮眼的深度;q为炸药的单耗量;N为所布置炮孔的数量。

式中:Q为每个炮眼的装药量;η为所设计炮眼的利用率;lb为炮眼的深度;q为炸药的单耗量;N为所布置炮孔的数量。

光面爆破的核心在于其所填装炸药的威力较低且装药量较少,爆破效果将直接影响断面的成型质量,将直接决定所形成巷道的围岩是否稳定。该种爆破方式的炮眼间距、最小抵抗线同样可根据相关理论计算所得。

对于光面爆破而言,对其周边眼的耦合装药方式直接影响最终巷道的成型质量。相比较轴向垫层不耦合装药和径向间隙不耦合装药两种方式,大量实践表明轴向垫层不耦合装药可获得更好的爆破效果。因此,本工程采用轴向垫层不耦合装药对周边眼进行填药。

目前,该项目爆破孔的深度设计为4.3m,采用4.7m的钎杆,每个循环掘进进尺为3.93m,而且所设计的炮眼的利用率高达91.4%,总体呈现较好的爆破效果。但是,该项目所采用的高钢模的长度为4.2m,而每个循环的掘进深度为3.93m,需要通过连炮工艺才能解决上述问题,从而延长了生产工期。因此,需要提升每个循环的掘进深度,以保证其高钢膜与其循环掘进进尺相匹配。

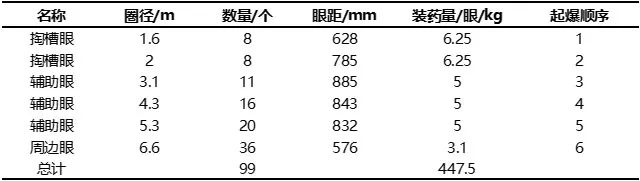

为解决上述问题,项目部初步在原爆破参数的基础上通过增加填药量,增加周边眼的数量提升每个循环的掘进进尺量。对应掏槽爆破采用单节直眼掏槽方式,周边眼采用轴向垫层不耦合装药。初步设计的爆破参数如表2所示。

表2 凿岩爆破的初步参数

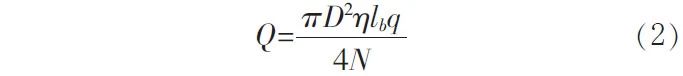

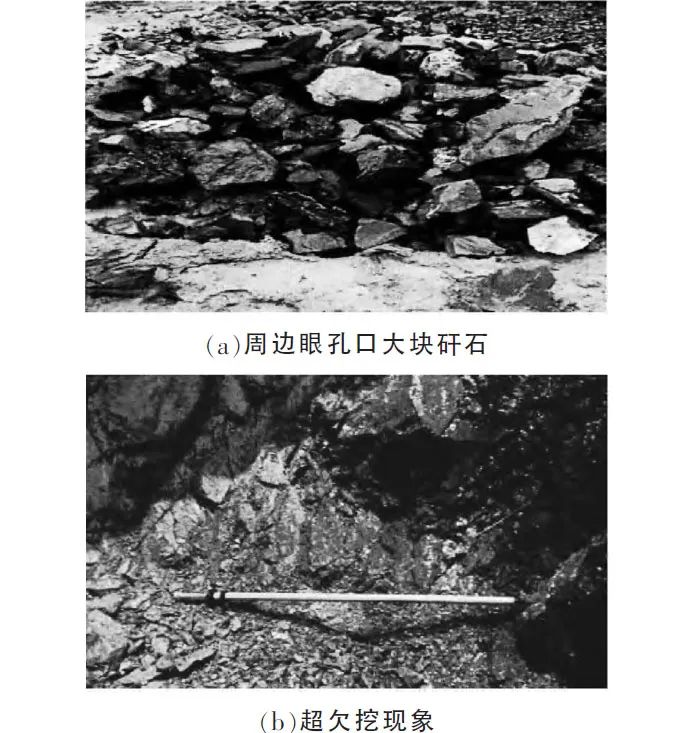

基于表2初步设计的爆破参数进行施工,在一个循环内共爆破20次,掘进深度为4.5m,大于4.2m,满足了在一个循环内不连炮也可实现采用4.2m高钢膜的要求。但是,从现场爆破的效果来看,在周边眼附加出现了孔口大块矸石,制约了出碴的效率。周边眼附近的孔口大块矸石如图1(a)所示。

另外,采用初步设计的爆破参数出现了较为严重的超欠挖现象,如图1(b)所示。

▲图1 初步爆破参数对应的爆破效果

▲图1 初步爆破参数对应的爆破效果

总的来讲,初步设计的爆破参数对应的爆破效果较差,基本无光面爆破的效果;而且,爆破后的孔口大块矸石较多,影响了出碴效率,每次的炸药消耗量也较大。

总结初步设计凿岩爆破参数对应爆破效果较差的经验,本小节重点对掏槽爆破和光面爆破的参数进行优化。

在总结原单节直眼掏槽方式的爆破效果的基础上,项目部采用二阶圆形掏槽方式,并根据现场情况设计三类掏槽方案,分别为二阶双直眼掏槽、二阶双锥形掏槽以及二阶单锥形掏槽,各掏槽方式对应的参数如表3所示。

表3 掏槽爆破参数

实践表明,上述三种掏槽方式中,二阶单锥形对应的进尺为5.04m,二阶双锥形进尺为4.98m,二阶双直眼进尺为4.83m。其中,二阶双锥形掏槽爆破实施中发现了爆破效果不稳定有“丢炮”的现象;导致“丢炮”的主要原因为双锥形的打眼难度较大,其倾角不容易控制,从而破坏了药柱的形状。二阶直眼掏槽爆破出现了飞石打坏吊盘的问题。二阶单锥形爆破在单位体积内的爆破能量最大,能够获得较大的掏槽腔。

综上所述,选用二阶单锥形掏槽方式,对应的最终爆破参数如表4所示。

表4 凿岩爆破的最终参数

初步设计的爆破参数基本没有形成光面爆破的效果。因此,需对光面爆破的炮眼设计进行优化。从理论上讲,为了能够获得较好的光面爆破效果,要求炮眼的距离小于或等于抵抗线。结合光面爆破参数的设计原则,确定光面爆破参数如表4所示。

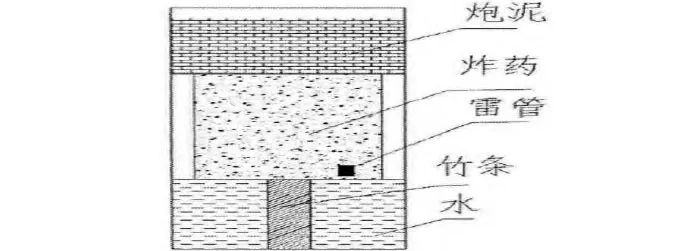

分析光面爆破参数下产生“孔口大块”现象的主要原因为药卷主要集中在炮眼底部,导致爆炸后的能量在炮眼纵向方向上分布不均匀。因此,项目部采用孔底竹条间隔装药的方式避免炸药卷集中在炮眼底部,即提高炸药的中心位置,保证爆炸后的能量在轴向方向均匀分布。孔底竹条间隔装药如图2所示。

▲图2 基于空气介质的孔底竹条间隔装药

▲图2 基于空气介质的孔底竹条间隔装药

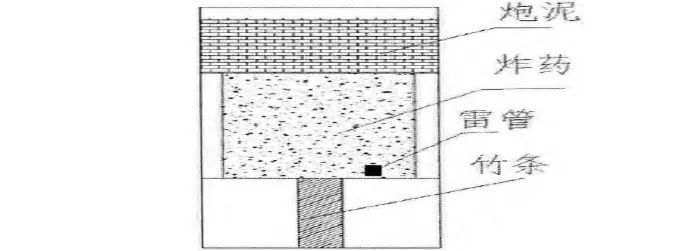

根据周边眼的长度以及工程成本,分别对孔底竹条间隔长度为200mm、400mm、600mm和800mm四种情况效果进行验证。实践表明:随着间隔长度的增加,对应的“孔口大块”现象逐渐消除;而且在间隔长度为600mm时,已经完全消除了“孔口大块”的现象。但是,从实践中还发现:随着间隔长度地增加在炮眼底部出现了越发严重的“根底”现象;经分析,导致“根底”现象的主要原因为孔底竹条间隔药卷的底部为空气,由于空气的密度较小,炸药爆炸所产生的冲击波被衰减得很严重,很难将炮眼底部的岩石撕裂。鉴于上述情况,将孔底竹条间隔药卷的介质更换为水,如图3所示。

▲图3 基于水介质的孔底竹条间隔装药

▲图3 基于水介质的孔底竹条间隔装药

分别对掏槽爆破和光面爆破参数优化后,掘进进尺从4.5m提升至5.04m;而且炮眼的利用率从91.4%提升至95%。总的来讲,对凿岩爆破参数优化后,获得了较好的爆破效果,无超欠挖现象,而且光面爆破效果较好。

矿井建设是煤矿生产的关键环节,其工程量占据煤矿生产的70%左右。可以说,矿井建设的效率和效果对后续煤矿生产效率、安全性等具有重要的影响。以西铭矿二号回风立井项目的井筒的建设为例,开展了凿岩爆破技术在其施工中的应用研究,总结如下:

1)二阶单锥形掏槽方式爆破可在单位体积内的爆破能量最大,能够获得较大的掏槽腔,而且该种掏槽方式不会出现“丢炮”或飞石打坏吊盘的问题。该种方式下需要打99个炮眼,并填装447.5kg炸药。

2)采用基于水介质的孔底竹条间隔装药方式,并且在间隔距离为600mm时可以解决轴向垫层不耦合装药方式由于能量在轴向方向能量分布不均匀而导致的“孔口大块”问题;可解决基于空气介质孔底竹条间隔装药方式的“根底”问题。

3)凿岩爆破参数优化后,西铭矿二号回风立井项目的井筒掘进进尺增加至5.04m,炮眼利用率得到显著提升并达到95%。