1研制背景

煤矿井下钻孔作业是保证煤矿安全生产的必要措施,钻孔作业时一般采用立轴式钻机。立轴式钻机是地质钻探中常用的一种回转式钻机,它可用于钻探煤矿井下探放水孔、地质构造孔、灭火孔、抽放瓦斯孔及其他用途的各种工程用孔。

立轴式钻机是机械传动、液压给进式的钻机,是现在国内外广泛使用的一种主要机型。目前存在的问题主要有:液压卡盘和进给油缸需单独设立液压泵提供油压,十分不便;动力传动机构传动效率低,机构体积庞大笨重;当发生卡钻、埋钻事故时,无法自行反向退杆,极易发生断钻等安全事故;下降钻具,回收钻具需人工完成,效率低下;操作人员需要近距离操作,严重威胁到人身安全等。

2研究内容

1.研究目标

研制一种煤矿井下全液压立轴钻机,将传统立轴式钻机齿轮传动与变速形式改进为液压传动与调速形式,解决传统立轴式钻机钻具因无法自动反向回转而造成卡钻及断钻事故的重大问题。

2.装置组成

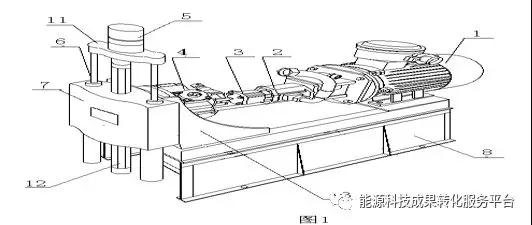

该煤矿井下全液压立轴钻机包括机架、动力传动机构和立轴机构,动力传动机构安装在机架上,立轴机构与动力传动机构实现传动;立轴机构包括回转箱体、变向机构、空心立轴、液压卡盘和两个进给油缸。

图1整体结构示意图

3.基本原理

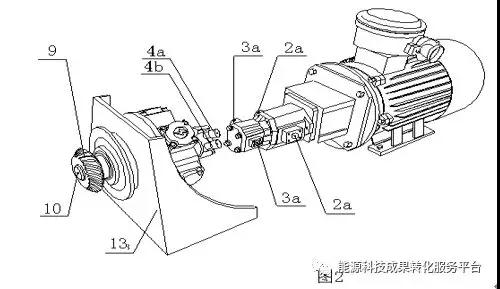

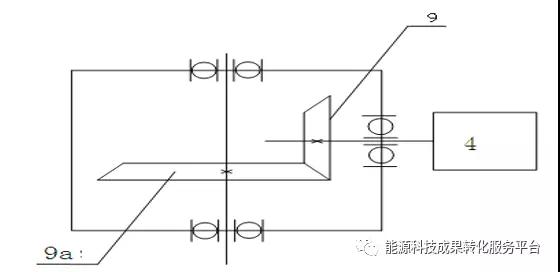

油泵电机通过螺栓固定于机架上,马达支撑板焊接于机架上,液压马达输出轴穿过马达支撑板后与另一侧的锥齿轮相连。回转器与液压马达的锥齿轮和输出轴相连,以将液压马达输出的动力传输给回转器。通过操作多路换向阀,液压马达旋转产生的转矩传递给锥齿轮,再通过立轴回转器锥齿轮的啮合作用,将旋转运动的方向转换为竖直方向钻具的回转运动。通过多路换向阀控制液压马达,实现对立轴回转器反向控制。

图2 传动机构装配图示意图

钻机工作时,启动油泵电机,驱动主油泵、副油泵工作,主油泵泵出的高压油输入液压马达,驱动液压马达旋转,进行钻进工作;副油泵的高压油输入到进给油缸,实现钻具的下降、上升运动,并输入到卡盘,实现钻杆与空心立轴之间的的开合。

4.具体操作方法

全液压立轴钻机的操作方法如下:

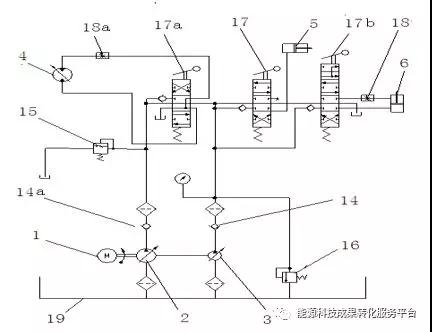

第一步,接通总电源,启动油泵电机,主油泵、副油泵开始工作。

第二步,操作安全阀和溢流阀,调整主液压油路和副液压油路的油压。

第三步,操作卡盘多路换向阀中的手柄,使液压卡盘卡紧钻具。

第四步,操作马达多路换向阀,液压马达开始转动,使钻杆产生转矩;操作马达流量阀,调控钻机的转速。

第五步,操作油缸多路换向阀,控制进给油缸的运动方向,使得钻具向下钻进;操作油缸流量阀,控制立轴的进给速度。

第六步,钻进过程中出现埋钻、卡钻状况时,暂停钻进操作,并将马达多路换向阀的手柄打到反向位置,液压马达反向旋转,使得钻具反向回转运动,卡钻事故解除后,使钻具继续正向钻进施工。

图3 变向机构示意图

3与同类技术对比

1.以往立轴机械调速式钻机无法直接反向退杆,钻孔施工效率低,安全性低。传统立轴钻机采用齿轮传动方式,该方式传动效率低,机构体积庞大,人工回收钻具方式效率低下。将传统齿轮传动与变速方式改进为液压传动与调速方法,彻底解决传统立轴式钻机钻具因无法自动反向回转而造成卡钻及断钻事故的重大问题。

2.以往缺乏有关煤矿井下钻孔防冲卸压、卸瓦斯施工卡钻问题的研究和有针对性的解决方法。本研究基于钻孔施工地质条件、钻机扭矩、钻机进给力、液压系统工作压力等,建立钻机负载敏感液压控制系统,用于指导钻孔现场施工,提高煤矿钻孔施工的安全性。

3.以往井下钻孔施工发生断杆事故后,只能依照经验来处理,缺乏有效的理论依据措施。本研究依据钻具抗弯抗扭强度,提出钻具的选型匹配方法。分析不同类型钻头的特点,针对煤质属性、成孔参数、煤粉排出量等因素改进成孔效率的同时减少了劳动强度,不仅解决了断杆事故频发的问题,而且煤粉吐出量也有明显减少。

图4 液压控制原理图

4成果的先进性

1.动力传动机构采用液压驱动传动机构,提高了钻机操作的自动化水平,提高了钻具返回的效率,降低了操作工人的劳动强度。

2.钻进过程中出现埋钻、卡钻状况时,液压马达可反向旋转,使得钻具反向回转运动,方便解除卡钻事故,杜绝了卡钻、断钻事故。

3.钻机操控距离大,提高了钻孔施工安全性与施工效率。

4.采用液压传动方式,构造简洁、实用,机械化完成下降、回收钻具,效率高。

5.基于全液压大扭矩钻机工作原理及其施工工况,研制了钻孔排瓦斯模拟实验机。该实验机可自动完成模拟钻孔施工的全部动作,为自动钻孔机的后续设计与调试提供了极大支持。

5效益分析

1.经济效益

原立轴式坑道钻机,本身无行走装置且需加工专用固定底梁配套液压单体支柱以实现机体的稳固,现改进为Z架柱式履带回转钻车,由平均每4.86个小班施工 1 个注水钻孔提高到3.43个小班。根据单项工程月度预算标准,综放面每完成一个钻孔施工节省开支:267923/30×1.43=12770元。在同等劳动时间内,节省102160元,每年可节约370余万元。

2.安全效益

该成果的应用有效降低了矿井冲击危险性,减少了人员伤亡,提高了煤炭采出率,维持了煤矿企业的可持续发展。

6推广应用前景

该研究成果技术已在部分煤矿企业得到推广应用,其对煤矿井下钻孔施工具有高可靠性、安全性、高效、良好机动性、可操作性。该成果可广泛应用于煤矿皮带运输平巷特别是综合机械化采煤工作面运输平巷,对相似条件煤矿冲击地压的治理具有十分显著的示范作用和推广借鉴意义。

小编评论 煤矿井下钻孔作业是保证煤矿安全生产的必要措施,但国内外目前采用的立轴式钻机存在使用不便、效率低下、威胁安全等多方面问题。 本次研制的煤矿井下全液压立轴钻机将改进为液压传动与调速形式,意图解决传统立轴式钻机钻具因无法自动反向回转而造成卡钻及断钻事故的重大问题,与同类技术对比优势明显,在经济和安全上都能产生巨大效益,具有显著的推广价值。 希望有采用意向和合作需求的企业与我们联系。

矿山建设网公众号

矿山界公众号