煤炭科学研究总院 龙志阳 李俊良

本文阐述了通过改善模板的结构刚度,减少收缩口,加大模板段高,改进浇注口,实施液压脱模立模等一系列技术措施而制成的YJM-3-5型液压整体下移金属模板,在竖井工业试验中,取得了安全高效,经济效益好的结果。 在竖井井筒砌筑混凝土井壁施工中,已普遍采用金属模板砌壁。但目前我国使用的金属模板仍存在整体刚度差、易变形,脱模费力费时,对中找正慢和接茬浇不满等问题,影响施工进度和质量。煤炭科学研究总院北京建井研究所在承担“六五”国家科技攻关项目《立井短段掘砌混合作业法及其配套施工设备的研究》中,研制了YJM-3·5型液压整体下移金属模板,比较好的解决了上述模板存在的主要问题,在井筒施工中取得了较好的技术经济效益。

在竖井井筒砌筑混凝土井壁施工中,已普遍采用金属模板砌壁。但目前我国使用的金属模板仍存在整体刚度差、易变形,脱模费力费时,对中找正慢和接茬浇不满等问题,影响施工进度和质量。煤炭科学研究总院北京建井研究所在承担“六五”国家科技攻关项目《立井短段掘砌混合作业法及其配套施工设备的研究》中,研制了YJM-3·5型液压整体下移金属模板,比较好的解决了上述模板存在的主要问题,在井筒施工中取得了较好的技术经济效益。

一、模板设计特点

(一)合理布置断面

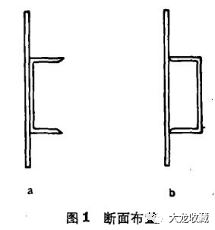

以前的模板用材单薄,只按模板静态受力计算围板和加强筋的尺寸,单纯强调重量轻,结果设计的模板结构刚度偏小,留下易变形的先天缺陷。近年来普遍加大了用材规格,围板用8~10mm钢板,加强筋用16~18*槽钢和75#角钢。虽然用材如此加强,但模板刚度仍感不足。因此,除考虑加大用材规格外,还需合理利用材料,适当调整断面布置。如图1所示两种断面布置(a是一般常用型,b是改进型),虽然用材量不变,但断面惯量矩却相差很大,以常用20#槽钢和10mm钢板组合,实际计算两种组合的断面惯量矩相差达3倍之多。我们设计的这种改进型断面布置,以角钢对焊制成组合槽钢,在不增加钢材用量条件下,增大了模板的抗变形能力。

a-常用型 b-改进型

(二)减少收缩口

目前国内整体金属模板一般都是由二段和三段弧板组成,即模板有2~3个收缩口,而收缩连接处是相对薄弱点,模板整体性就差些。立模时需不断调整三处反正丝杆,很难使模板调节在完全圆的状态,在浇注时模板受力不好;也给脱模带来了困难。从理论上讲,一个收缩口的模板结构最容易保持其完全圆的状态,模板整体性最好。但一个收缩口能实现脱模吗?为此专门做按1:5的模型模板试验。只设一个收缩口,结果完全获得成功。一个收缩口的适宜收缩应多大,在计算上是较为复杂的,因模板的弹性变形、刚度、脱模力大小都与收缩量有关。我们参考国外资料,结合试验取得的数据,5~8m的模板收缩量设计为0.3~0.5m。因此,本模板只设计一个搭接式收缩口,并在收缩口处布置三个导向装置,进一步提高了模板整体刚度。

(三)加大模板段高

由于以往的模板段高小,一般在2~2.5m,井壁接茬相对较多,加上模板结构上难于保证接茬处井壁浇满,导致井壁不平封堵不严漏水。段高小也防碍伞钻打眼、深孔光爆和大段高短段掘砌施工技术的发展。以前模板段高小另一个主要原因是受安全规程要求的空邦不超过2~3m的限制。而短段掘砌施工中,每个循环岩邦暴露一般在20小时左右,在这段时间里围岩处在变形到破坏前的相对稳定状态下,4~5m的空邦实际施工也未发生过片邦。国外空邦高度一般都在4~6m。因此,根据国内现有伞钻能打4m炮孔、一次深孔光爆能进3.5m的实际情况,本模板设计的有效高度提高到3.5m,以尽量减少井壁接茬。

(四)改进浇注口

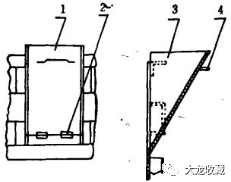

为了决国内目前使用整体金属模板混凝土井壁浇不满和接茬效果不好的状态,我们通过圆筒式、合页式和插板式三种浇注口空内试验,专门设计了一种如图2所示的三角漏斗合页式浇注口。由于三角漏斗中混凝土高于模板的上边,使混凝土有一定压力向两边流动,加上严格振捣和用推门板挤压混凝土,可保证井壁接茬处浇满。

图2 漏斗式浇住口

1-活动板·2-折页 3一侧挡板←扶手

(五)液压脱模、立模

国内现有反正扣丝杆或手动葫芦脱模,脱模力小且费工费时,高空作业不安全。反正扣丝杆易受水泥砂浆污染生锈不好操作,在一个收缩口布置几个反正扣丝杆同时操作非常困难。有时还出现相互抵削力量的现象。为根本改变脱模方式,实现机械化脱模,我们设计了在收缩口布置数个并联液压油缸脱模。液压动力靠分离式气动油泵提供。液压脱模、立模的优点是省力省时,动作准确,出力一致,减轻了工人的劳动强度,增加了操作安全程度。

二、模板结构及特征

(一)结构形式

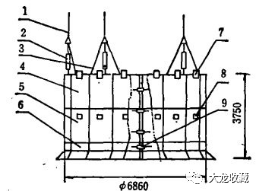

模板由主体、悬吊、液压系统三部分组成。模板主体分上、中、下三层,每层在模板环向按30°中心角对应弧块等分模板(其中收缩口两侧按15°分两小块),因而圆周每层由13块弧板构成。上层模板各有一个浇注口,中层模板各有一个中间观察振捣口,模板块之间用螺栓连接。在模板收缩口搭接处布置四个伸缩油缸,并有三个导向杆装置。模板悬吊按120°布置悬吊钢丝绳,微调平油缸布置在悬吊钢丝绳下端裤叉绳中间。模板结构示意见图3。

图8 模板结构示意

1-悬吊钢丝绳 8-调平油缸 3-裤叉绳一上层模板 5-中层模板6一刃脚模板7一浇注口 8-观察口 9-伸缩油缸

(二)技术规格

模板砌壁直径 Φ6860mm

模板结构高度 3880mm

模板有效高度 3500mm

脱模收缩口数 1个

伸缩方式 液压油缸

微调平方式 液压油缸

悬吊方式 3台地面稳车

压风工作压力 0.4~0.6MPa

模板总重 17186kg

液压系统由脱模和微调平两部分组成,包括四个伸缩油缸,三个微调平油缸,以及相应的高压胶管和控制阀等。考虑到井下防炮崩和模板上布置困难,设计了一种分离式气动油泵,在使用时用吊桶将其下放到工作面,接好压风,用快速接头与模板油路相连,即可进行操作。

三、模板工业性试验

(一)概况

工业性试验在平顶山矿务局六矿北山进风井进行。该井筒全深705.5m,净直径6.8m,井壁结构为450mm厚的素混凝土,混凝土标号为150#。根据施工方案的要求,本井筒采用伞形钻架,4m深孔爆破,0.6m3中心回转抓岩机,整体下移金属模板为主体的竖井机械化配套凿井设备;采取段高3.5m的一掘一砌式混合作业法施工。

(二)模板的操作使用

爆破后,出矸至空邦3.5m时,平整坐底矸石,用吊桶将气动油泵下至工作面,接通风路油路,使模板伸缩油缸收缩,待模板直径收缩到最小后,下放模板至坐底矸石上,再将模板直径伸开到最大;激光(或垂球)投光指向,使模板对中找正,封堵刃脚,搭上浇注工作台板,开始浇注混凝土。浇注时应对称进行,连续振捣;当混凝土浇至上端100mm时,应控制一次下料量,浇注口漏斗快满时边振捣边关门,直到闭合浇注口门板并插上销子。脱模是在浇注井壁8小时之后,当混凝土抗压强度在1~3MPa时进行;先放松模板悬吊钢丝绳50mm,下放气动油泵到工作面,接通风路油路,收缩模板使其脱离井壁,而后再将模板撑紧在井壁上,防止放炮崩坏模板,如果在2~3天能完成一个掘砌循环,由于模板脱模力高达250kN,模板可以在立模之.前脱模。

(三)试验结果

井下工业性试验是在短段掘砌混合作业机械化配套完成后开始进行的,从井下组装模板至1989年8月共在井下砌壁130个循环,成井455m;根据记录的数据,每次脱模、立模和对中找正平均只用63min。新型三角漏斗合页式浇注口使接茬处的混凝土能浇满浇实,砌筑的井壁光滑平整。由于模板加强槽钢断面布置合理,单收缩口结构,使模板刚度和整体性大大增强,既使在4m的深孔爆破和井壁注浆的不利条件下,模板整体基本没有变形,浇注的井壁成型和井壁质量满足验收规范要求。试验井采用该模板施工节省了大量的钢材、木材,仅节约临时支护费用就达30万元,取得了较好的经济效益。